در مهندسی مکانیک، تلرانس ها میزان انحراف از اندازه اسمی را نشان میدهند و به ما در تایید ابعاد نهایی قطعه یا محصول کمک میکنند.

تلرانس به معنای حداکثر مقداری است که می توان یک اندازه را تغییر داد و اختلاف بین حد بالا و حد پایین را نشان میدهد.

حال سؤال اینجاست که در چه مواقعی باید از تلرانس ها استفاده کنیم؟

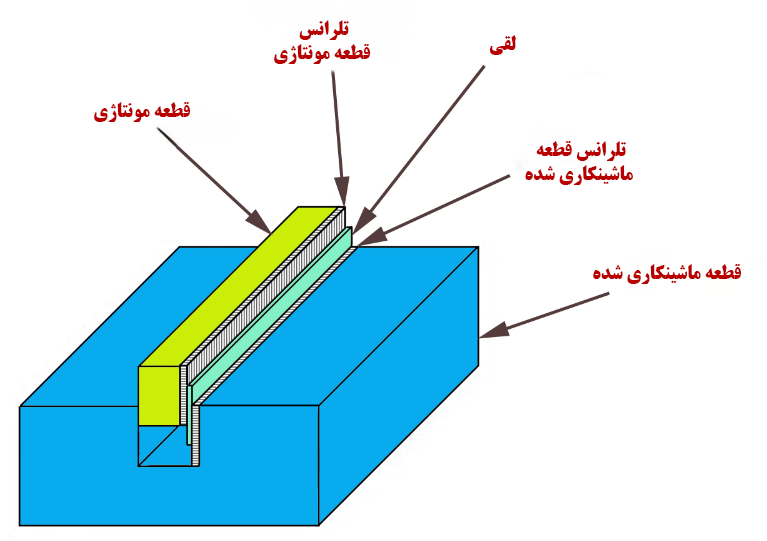

به صورت عمده تلرانس ها، برای قیدگذاری روی قطعات مونتاژی استفاده میشوند. برای مثال، وقتی یک قطعه باید در قطعه دیگر جا زده شود ابعاد هردو قطعه تلرانسگذاری میشوند و بسته به نوع جا زدن ( باز، جذب، پرسی) مقدار آن تعیین میشود. عموما تلرانس ها روی نقشه های ساخت یا Drawing اعمال میشوند.

فهرست مطالب

تلرانس های ابعادی

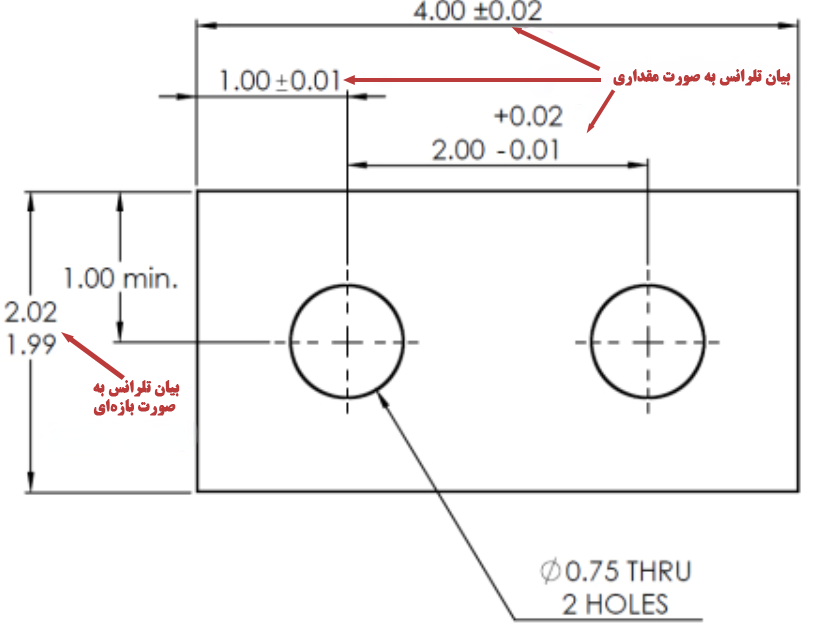

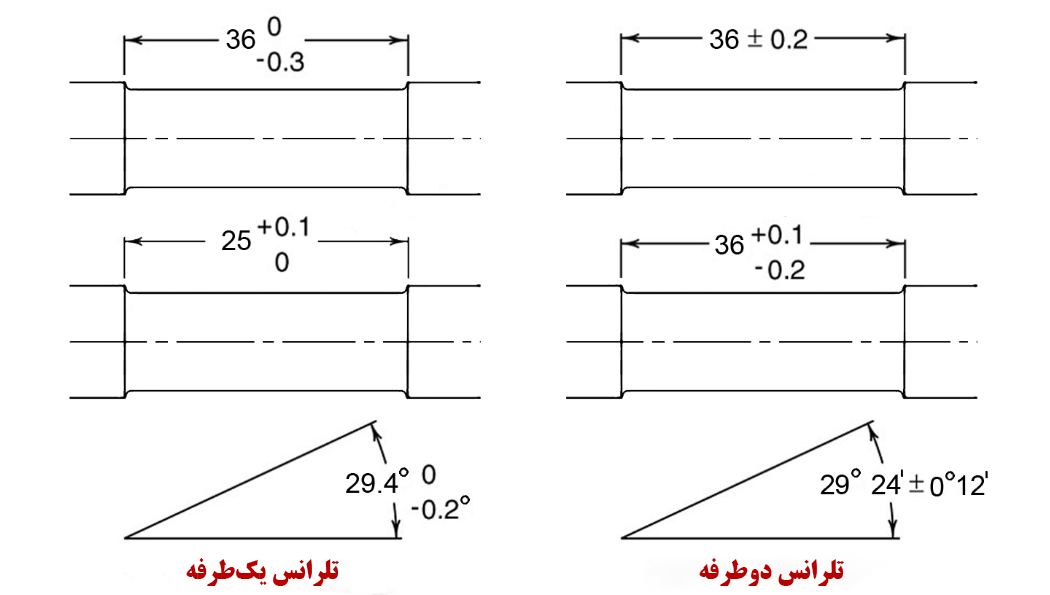

تلرانسهای ابعادی، تلرانس هایی هستند که به صورت مستقیم روی ابعاد قطعه اعمال میگردند. در واقع اندازه های قطعات به صورت بازه تعیین میشوند، چون نمیتوان ابعاد را به صورت دقیق و مطلق بیان کرد و تلرانس ها بیان کننده این بازه هستند. تلرانس های ابعادی را هم میتوان به صورت بازه ای نشان داد و هم میتوان به مقدار تلرانس اشاره کرد:

تلرانس های هندسی

تلرانسهای هندسی شامل تلرانس راستی، تختی، گردی، استوانه ای، فرم خطی و فرم سطحی که هر کدام با نماد مخصوص خود به شرایط سطوح قطعه اشاره میکنند.

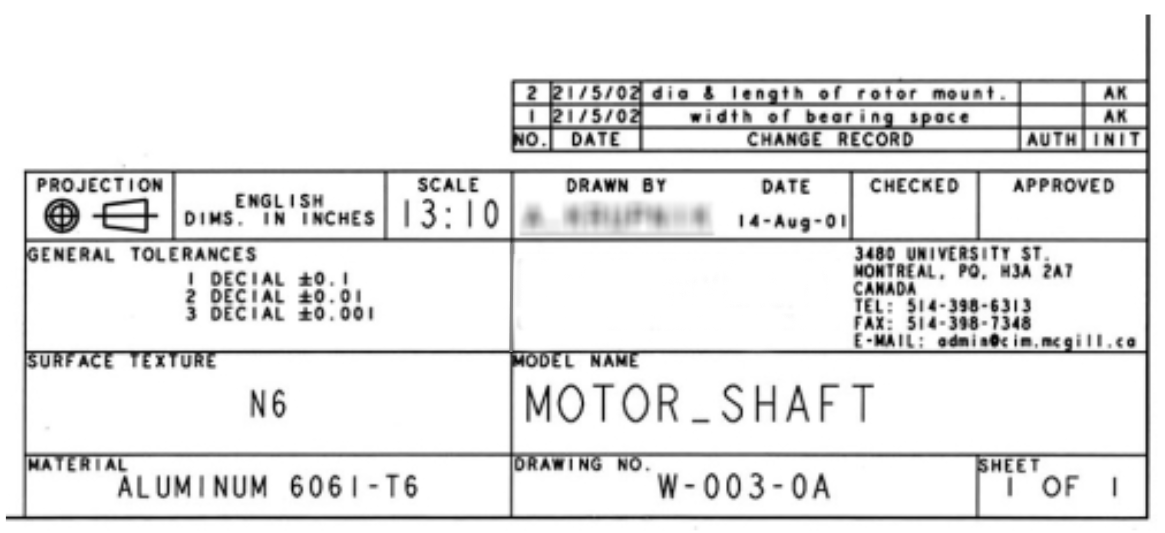

تلرانس های عمومی در بلوک عنوان

- تلرانس های عمومی در بلوک عنوان، به صورت یادداشت یا note بیان میشوند مانند یادداشت زیر:

All decimal dimensions to be held

to 0.002

معنای این یادداشت این است که تمامی ابعاد دارای تلرانس 0.002 هستند، مثلا اندازه ی 1.5 دارای حد بالای 1.502 و حد پایین 1.498 است.

- برای اندازههای متریک تلرانس به صورت زیر بیان میشود:

All metric dimensions to be held

to 0.04

یعنی تمام اندازه های متریک مانند 50mm دارای حد بالای 50.04mm و حد پایین 49.96mm هستند.

- تلرانس اندازه های زاویهای به صورت زیر بیان میشود:

All angular tolerances 1 degree

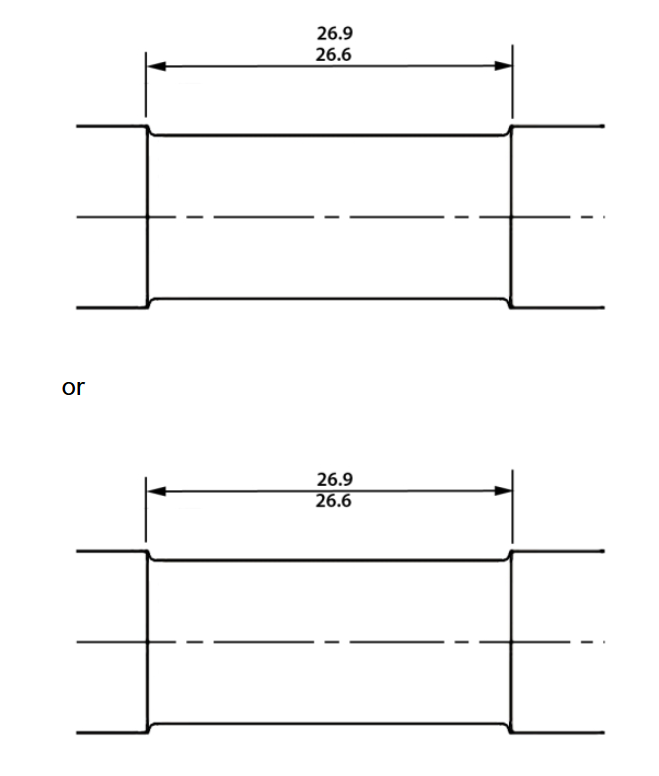

تلرانس گذاری بازه ای

همانطور که پیشتر اشاره کردیم تلرانس ها را میتوان به صورت بازه ای نشان داد. تلرانس گذاری بازهای، روش پیشنهادی استاندارد ASME است:

اگر بخواهیم بازه را در یک خط بیان کنیم، آنها را با یک خط یا اسلش از هم جدا میکنیم، همچنین تلرانس پایین قبل از تلرانس بالا بیان میشود.

3.47/3.51 or 3.47-3.51

تلرانس های مثبت و منفی

در این روش مقدار اندازه پایه به همراه علامت مثبت و منفی و مقدار تلرانس بیان میشود:

همانطور که میبینید تلرانس ها میتوانند یکطرفه یا دوطرفه باشند، برخلاف تلرانسهای دوطرفه، تلرانس های یک طرفه فقط از یک جهت اندازه پایه را تغییر میدهند.

اصطلاحات مهم

شکل بالا دو قطعه را نشان میدهد که ابعاد تلرانسی دارند و باید باهم مونتاژ شوند. این مثال در استاندار ASME/ANSI عنوان شده است تا اصطلاحات مهمی را تعریف کنند:

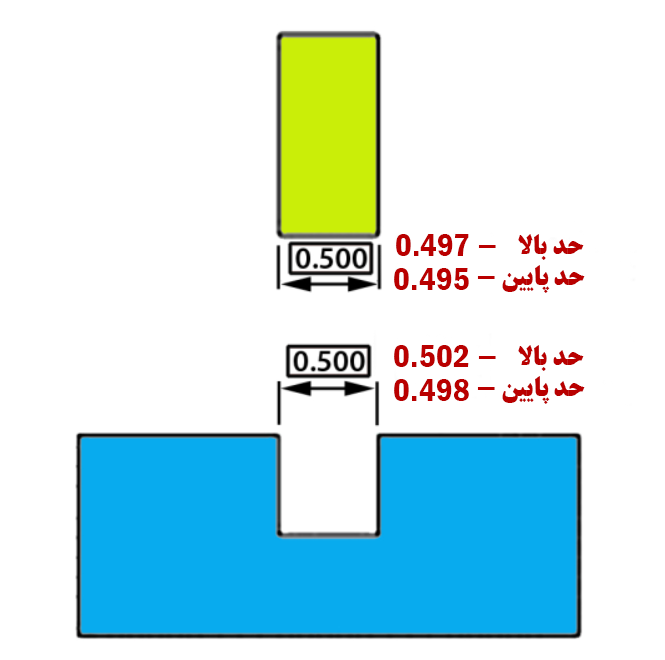

- اندازه پایه(Basic size): اندازه تئوری که مبنای تلرانس گذاری است و در شکل پایین داخل مربع قرار دارد.

- اندازه واقعی (Actual size): اندازه قطعه نهایی بعد از اتمام ماشینکاری

- محدوده اندازه (Limits of size): حداقل و حداکثر مجاز اندازه

- لقی مجاز (Allowance): حداقل لقی یا حداکثر همپوشانی بین قطعات است

مثال: یک شیار و یک قطعه دارای اندازه پایه 0.500 هستند، حدپایین و حدبالای اندازه شیار به ترتیب برابرند با: 0.498 و 0.502 ، همچنین حدپایین و حدبالای قطعه نیز به ترتیب برابرند با: 0.495 و 0.497

مقدار لقی مجاز (Allowance) برابر است با 0.001 که وقتی اتفاق میافتد که شیار با حداقل تلرانس ماشین کاری شود یعنی 0.498 و قطعه در حداکثر تلرانس یعنی 0.497 حال اختلاف این دو مقدار یعنی 0.001 برابر است با لقی مجاز.

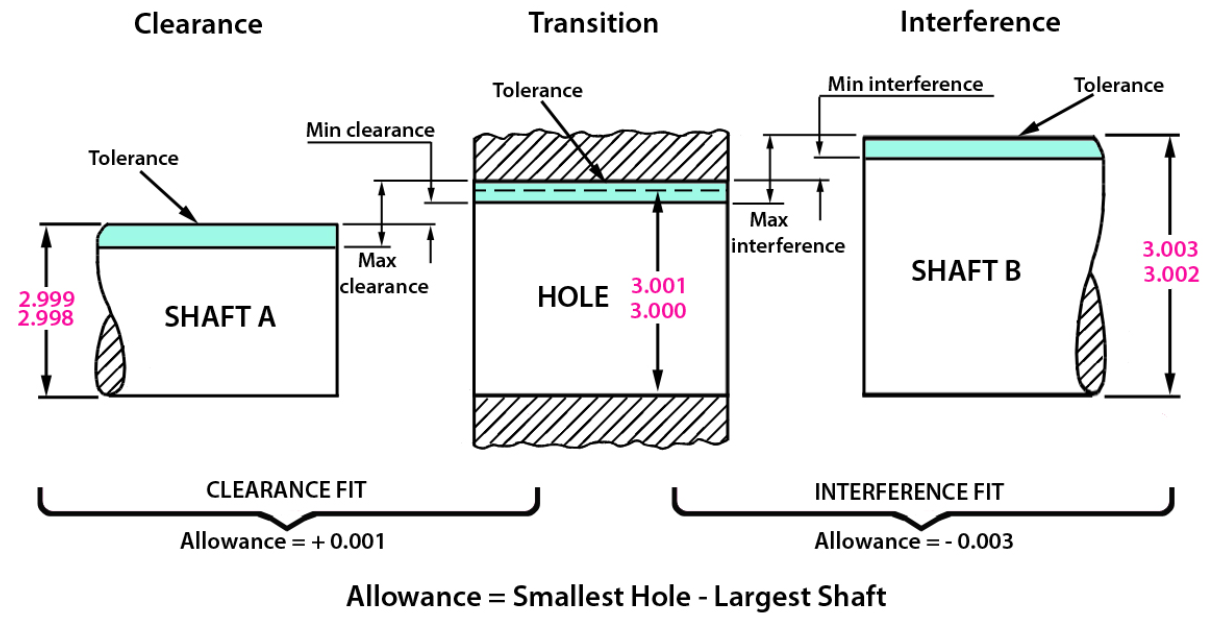

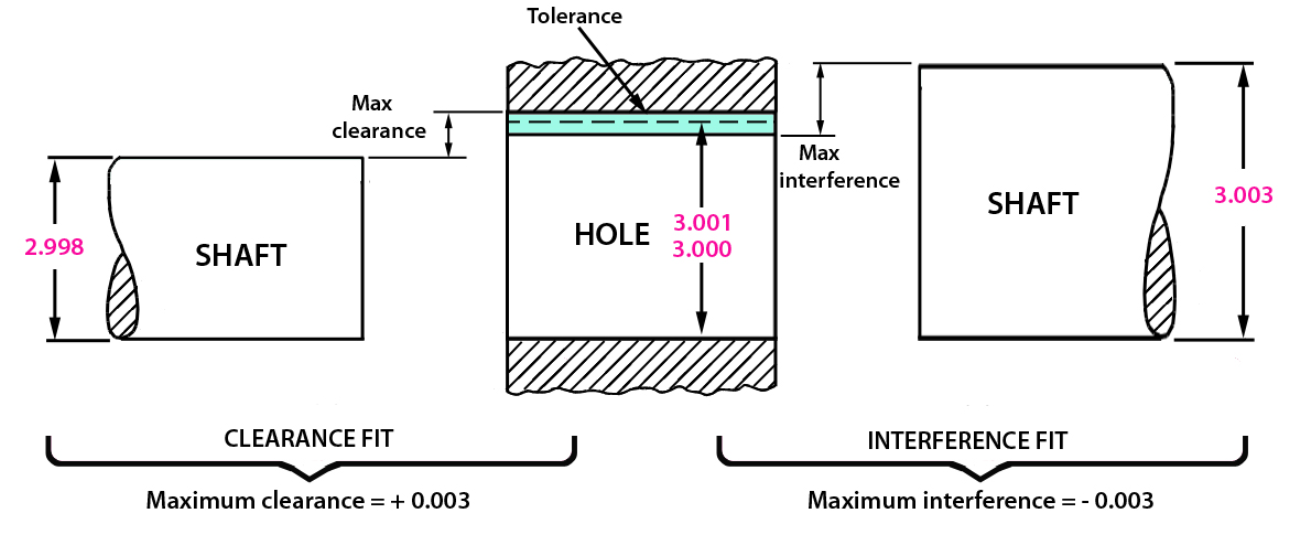

انواع انطباق

انطباق باز وقتی اتفاق میافتد که بین دو قطعه مونتاژ شده همیشه فضای خالی وجود داشته باشد. در شکل بالا بیشترین اندازه شفت A پس از تولید میتواند 2.999 است و کوچکترین اندازه حفره 3.000 است، بنابراین شفت همیشه از حفره کوچکتر است و کمترین میزان لقی برابر است با 0.0001+، حال بیشترین لقی وقتی حادث میشود که کوچکترین شفت (2.998) در بزرگترین حفره (3.001) جا زده شود که لقی حاصل 0.003 خواهد بود.

انطباق پرسی وقتی اتفاق میافتد که دو قطعه مونتاژی همیشه از لحاظ ابعادی همپوشانی داشته باشند. در این انطباق قطعات طوری باهم مونتاژ میشوند که گویا این دو قطعه در واقع یک قطعه هستند. در شکل بالا کوچک ترین اندازه شفت پس از ساخت 3.002 است، و بزرگترین اندازه حفره پس از ساخت 3.001 است. یعنی شفت همیشه از حفره بزرگتر است و حداقل همپوشانی این دو 0.001- است.

بیشترین همپوشانی با کوچکترین اندازه حفره یعنی 3.000 و بزرگترین اندازه شفت یعنی 3.003 حادث میشود که برابر است با 0.003-

برای مونتاژ دو قطعه در این شرایط یا باید شفت با کاهش دما منقبض شود، یا حفره با افزایش دما منبسط شود یا با اعمال نیرو و فشار جا زده شوند. این نوع لقی وقتی استفاده میشود که بخواهیم دو قطعه را بدون استفاده از اتصالات مکانیکی یا چسب به هم متصل کنیم.

انطباق جذب وقتی اتفاق میافتد که قطعات مونتاژی گاهی با انطباق باز و گاهی با انطباق پرسی جا زده شوند.

در شکل بالا کوچک ترین اندازه شفت پس از ساخت 2.998 است، و بزرگترین اندازه حفره پس از ساخت 3.001 است. و بدین ترتیب حداکثر لقی برابر است با 0.003+

بیشترین اندازه شفت بعد از ساخت 3.003 است و کوچکترین اندازه حفهر پس از ساخت 3.000 است. و بدین ترتیب حداکثر تداخل بین دو قطعه مونتاژی 0.003- است.

بدین ترتیب بازترین لقی برابر است با اختلاف بین کوچکترین شفت و بزرگترین حفره است. و بسته ترین لقی برابر است با اختلاف بین بزرگترین شفت و کوچکترین حفره است

انطباق شفت و سوراخ

قانون تجمع تلرانسها یکی از اصول مهم در طراحی و مونتاژ قطعات است. این اصل بیان میکند وقتی شما از یک نقطه مرجع به سمت یک مقصد خاص اندازهگیری حرکت میکنید و در طول مسیر چندین تلرانس اعمال میکنید تمام این تلرانسها باهم جمع میشوند.

فرض کنید شما یک صفحه دارید که باید روی یک قطعه دیگر پیچ شود و این پیچها باید دقیقاً در نقاط مشخصی قرار گیرند. اگر هر یک از سوراخهای پیچ و نقاط مرجع بهطور جداگانه تلرانس داشته باشند، این تلرانسها در زمان مونتاژ به هم اضافه میشوند و ممکن است باعث شوند که پیچها به درستی در جای خود قرار نگیرند.

در نتیجه تلرانسهایی که به هم افزوده میشوند ممکن است باعث انحراف یا جابجایی قابل توجهی شوند. این موضوع در فرآیندهای تولید و مونتاژ بسیار مهم است و باید در مرحله طراحی و کنترل تلرانسها لحاظ شود.

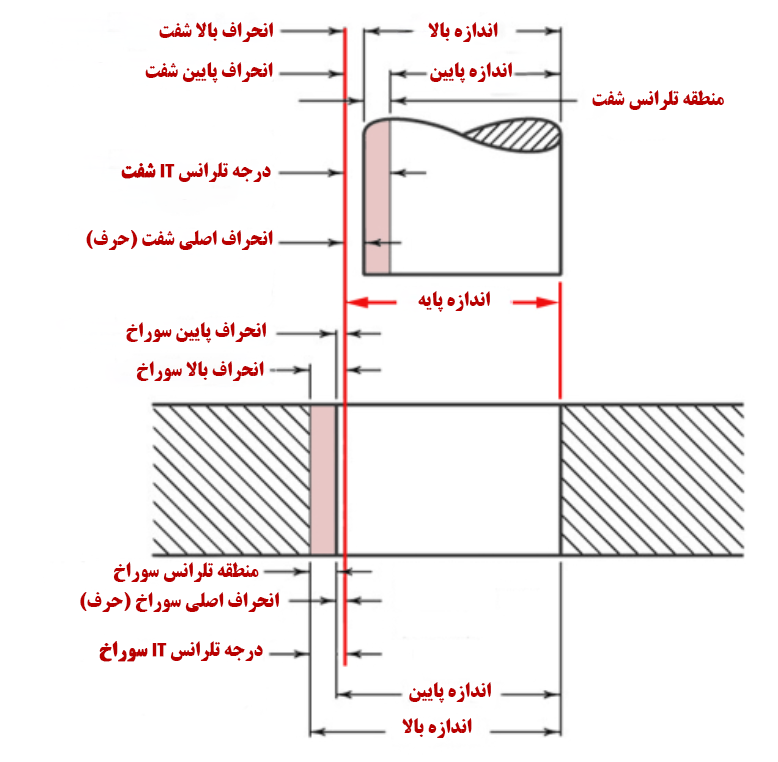

انطباق متریک

استانداردهایی که برای اندازهگیریهای متریک استفاده میشوند، توسط سازمان بینالمللی استانداردسازی (ISO) توصیه شدهاند.

- اندازه پایه: اندازه تئوری قطعه که مرجع تمام تلرانس ها است و برای دو قطعه یکسان است.

- انحراف: اختلاف اندازه واقعی قطعه و اندازه پایه

- انحراف بالا: اختلاف بزرگترین اندازه مجاز و اندازه پایه

- انحراف پایین: اختلاف کوچکترین اندازه مجاز و اندازه پایه

- انحراف اصلی: انحرافی که نزدیکترین مقدار به اندازه پایه است و با یک حرف (برای سوراخ با حروف بزرگ مانند H,F و … و برای شفت با حروف کوچک h,f و … نمایش داده میشود)

- تلرانس: محدوده تغییرات مجاز اندازه قطعه، یعنی تفاوت بین بیشترین و کمترین اندازه مجاز

- منطقه تلرانس: فضایی که در آن اندازه قطعه باید قرار گیرد تا قابل قبول باشد.

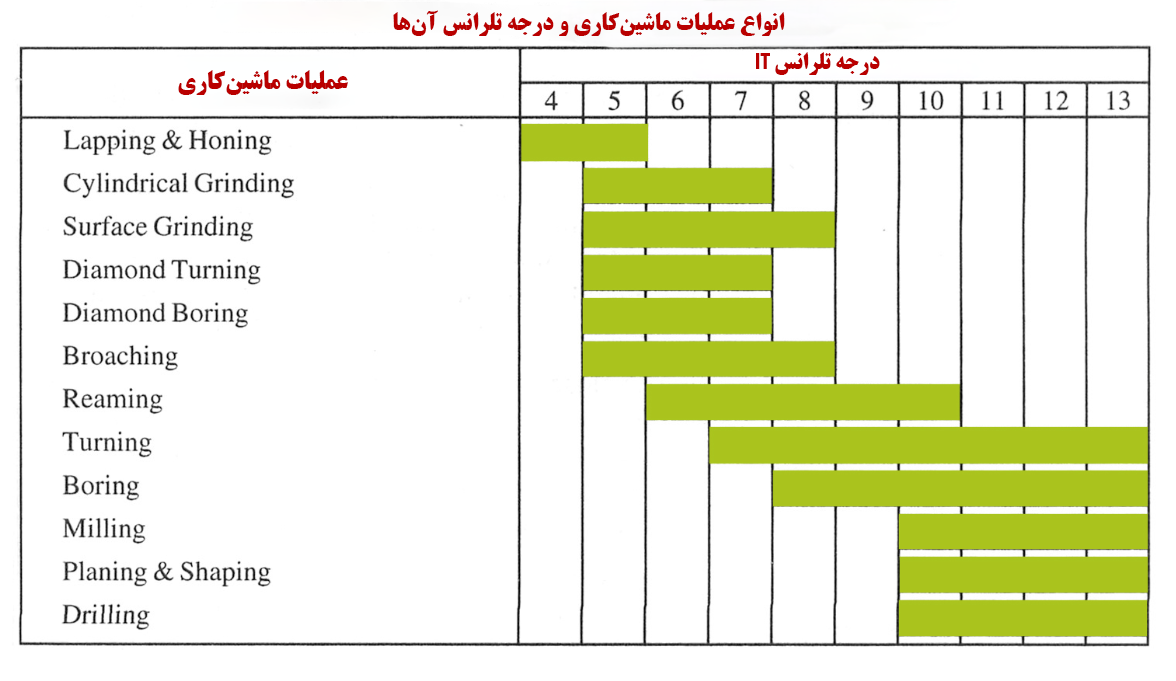

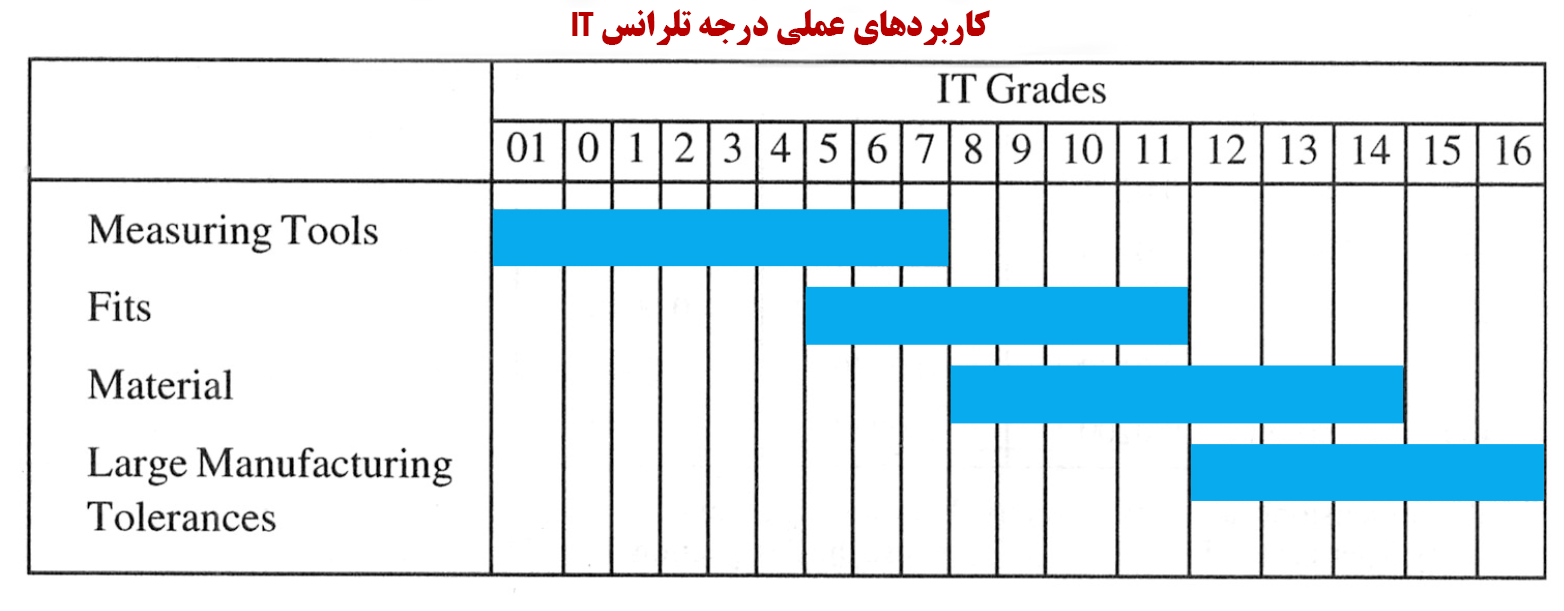

درجه تلرانس بینالمللی (IT – International Tolerance Grade): سیستم طبقهبندی تلرانسها، این سیستم بر اساس گروههای مختلفی از تلرانسها طبقهبندی میشود که با توجه به اندازه پایه (Basic Size) متفاوت است، اما در هر گروه سطح دقت مشخص و ثابتی دارد.

در این سیستم، 18 درجه تلرانس وجود دارد که از IT0 تا IT16 دستهبندی میشوند ( IT01 برای دقتهای بسیار بالا). هرچه عدد IT کوچکتر باشد، تلرانس تنگتر (دقیقتر) و قطعه با دقت بیشتری ساخته میشود. به عنوان مثال، قطعات با درجه IT7 دقت بیشتری نسبت به قطعات با درجه IT10 دارند.

- هر عملیات ماشینکاری درجه تلرانس مخصوص خود را دارد، کمترین دقت تلرانسی مربوط به دریل کاری است که درجه تلرانس IT10 -IT13 را دارند و دقیقترین عملیات های ماشینکاری مربوط به هونینگ (Honing) و لپینگ (Lapping) است که درجه تلرانس IT04-IT05 دارند.

- ابزارهای ماشینکاری نیازمند تلرانس های دقیق هستند که در محدوده IT01-IT7 قرار دارند.

- اتصالات دارای درجه تلرانس IT5-IT11 هستند.

- تلرانس مواد اولیه در محدوده IT8-IT14 قرار دارند.

- تلرانس تولید های بزرگ بین IT12-IT16 هستند.

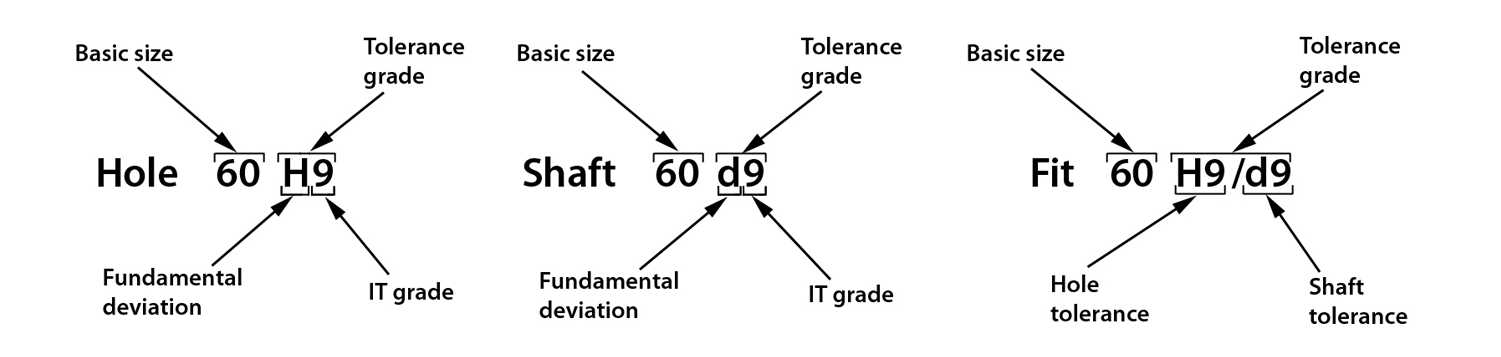

در مثال زیر نمادهای سوراخ، شفت و تلرانس آزاد آنها نشان داده شده است و عدد 9 درجه IT است.

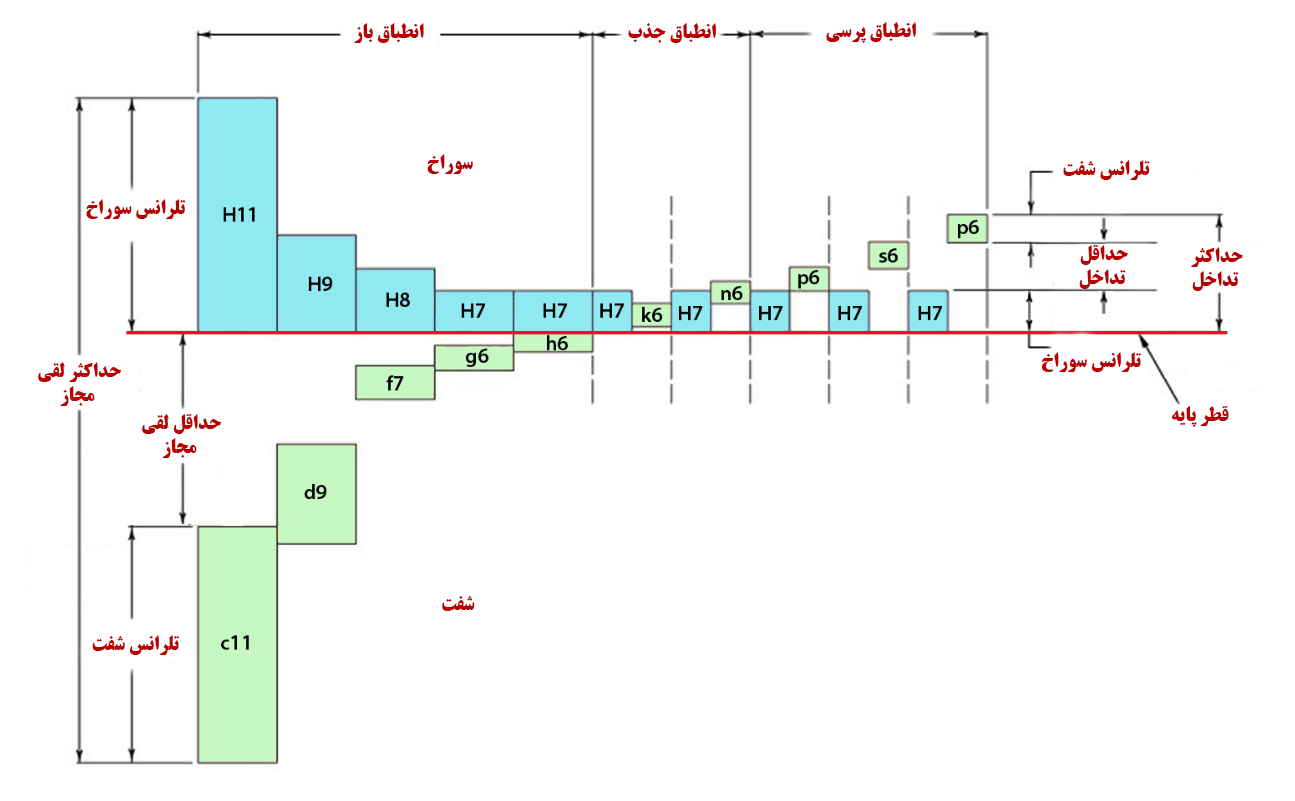

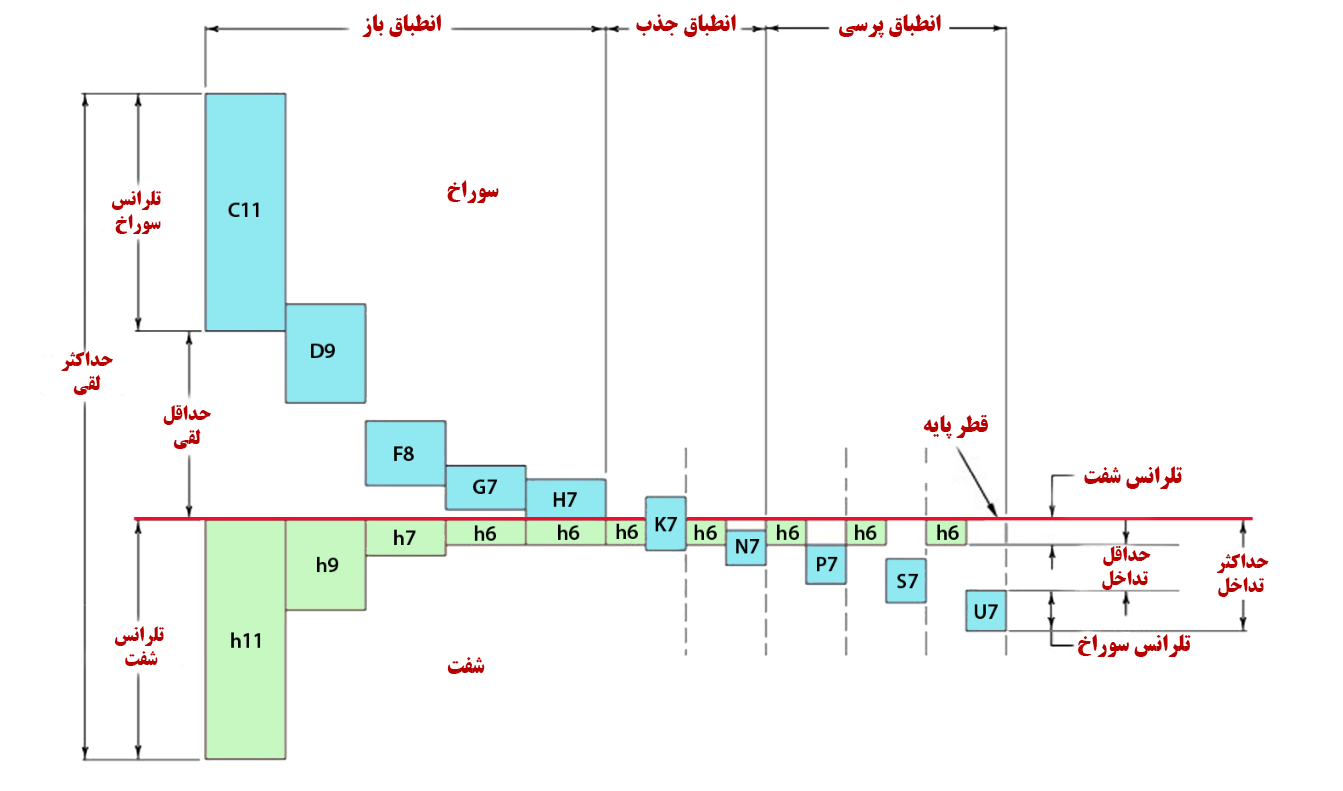

پایه سوراخ (Hole Basis): در این سیستم، کوچکترین اندازه سوراخ برابر با اندازه پایه است. برای نشان دادن انحراف اصلی سوراخ، از حرف بزرگ “H” استفاده میشود. یعنی سوراخ همیشه از این اندازه شروع میشود و بر اساس تلرانس بزرگتر میشود.

پایه شفت (Shaft Basis): در این سیستم، بزرگترین اندازه شفت برابر با اندازه پایه است. برای نشان دادن انحراف اصلی شفت، از حرف کوچک “d” استفاده میشود. یعنی شفت همیشه از این اندازه شروع میشود و بر اساس تلرانس کوچکتر میشود.

علائم تلرانس متریک

ترکیب درجه IT و حرف موقعیت تلرانس، نماد تلرانس را تشکیل میدهد که حدود بالایی و پایینی مجاز یک قطعه را مشخص میکند.

اندازه تلرانس قطعه با اندازه پایه به همراه یک حرف و یک عدد نشان داده میشود، مانند 60H9 یا 60d9.

مثال: 60H9 به این معناست که

- 60: اندازه پایه 60 میلیمتر است.

- H: انحراف اصلی برای یک ویژگی داخلی (سوراخ) است.

- 9: نشاندهنده یک تطابق آزاد و بدون تماس است.

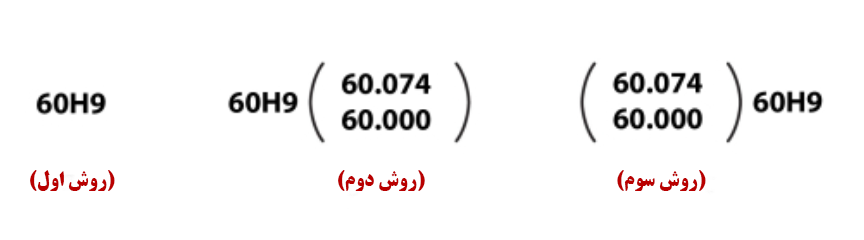

سه روش علامتگذاری تلرانس ها در نقشه های Drawing بر اساس استاندارد متریک عبارتند از:

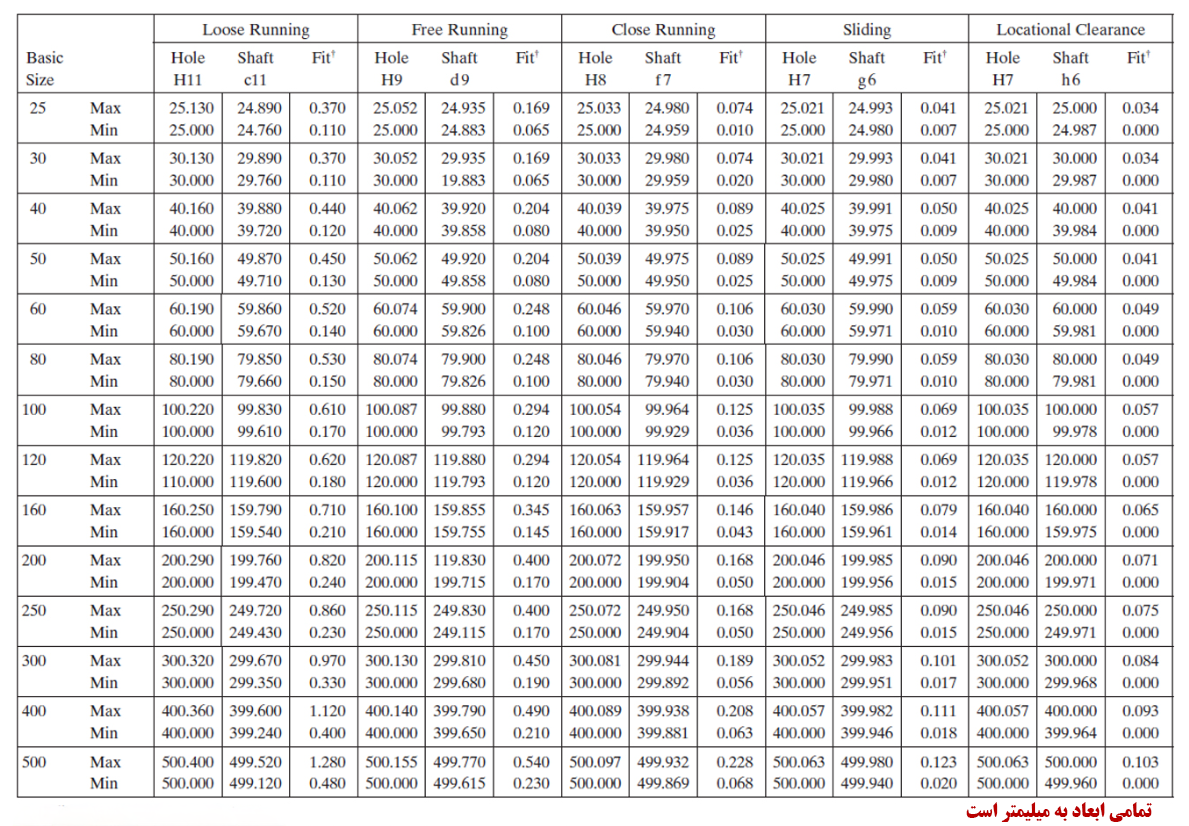

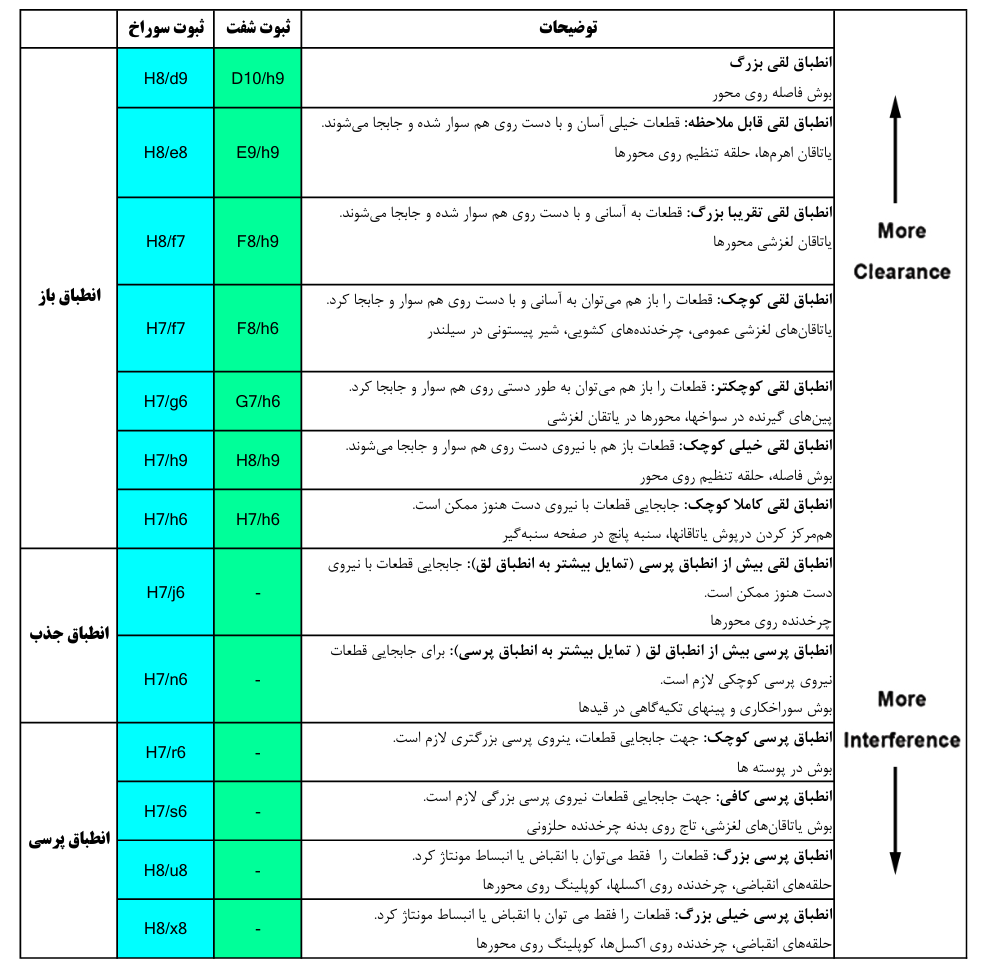

انواع تلرانس ها به همراه حروف و اعداد منتاظر، تلرانسهای بالا و پایین را میتوانید در جدول زیر مشاهده کنید:

همانطور که ملاحظه میکنید در این جدول اختلاف بین حداقل اندازه مجاز و اندازه پایه برای سوراخ همیشه صفر است این یک جدول تلرانسهای ثبوت سوراخ است. در شکل زیر میتوانید انطباق های مربوط به ثبوت سوراخ را مشاهده کنید (همه سوراخ ها دارای انحراف پایه H هستند):

انطباق مربوط به ثبوت شفت در شکل زیر بیان شده است (همه شفت ها دارای انحراف پایه h هستند):

توضیحات و کاربرد های سیستم ثبوت سوراخ و ثبوت شفت را در جدول زیر مشاهده میکنید:

انطباق بیرینگ ها

اکثر بیرینگ ها در سیستم متریک تولید میشوند. بنابراین انطباق ها بر اساس استاندارد ISO تعیین میشوند.

درجات تلرانس IT پیشنهادی برای محل قرارگیری بلبرینگها روی شفتها و هوزینگها (برای بلبرینگهایی که بارهای متوسط تا سنگین را حمل میکنند) به شرح زیر است:

قطر بور(داخلی) بیرینگ

- 10-18 میلیمتر

- 20-100 میلیمتر

- 105-140 میلیمتر

- 150-200 میلیتر

- هوزینگ (تمامی قطرها)

درجه تلرانس IT

k5

m5

m6

H8

- با توجه به حروف j ،k ،m و حرف H میتوان نتیجه گرفت که برای بیرینگ ها از سیستم ثبوت سوراخ استفاده میشود.

- قطر بور و قطر خارجی بیرینگ توسط تولیدکننده تعیین میشود. بنابراین وظیفه ما تعیین حداقل و حداکثر قطر شفت و قطر هوزینگ است

- معمولا انطباق بور بیرینگ و شفت از نوع انطباق جذب است زیرا اتصال این دو قطعه باید دقیق باشد – j، k، m

- از طرفی انطباق هوزینگ و بیرینگ از نوع انطباق باز است، این نوع انطباق مناسب برای سرعت های متوسط و بارهای متوسط است – H

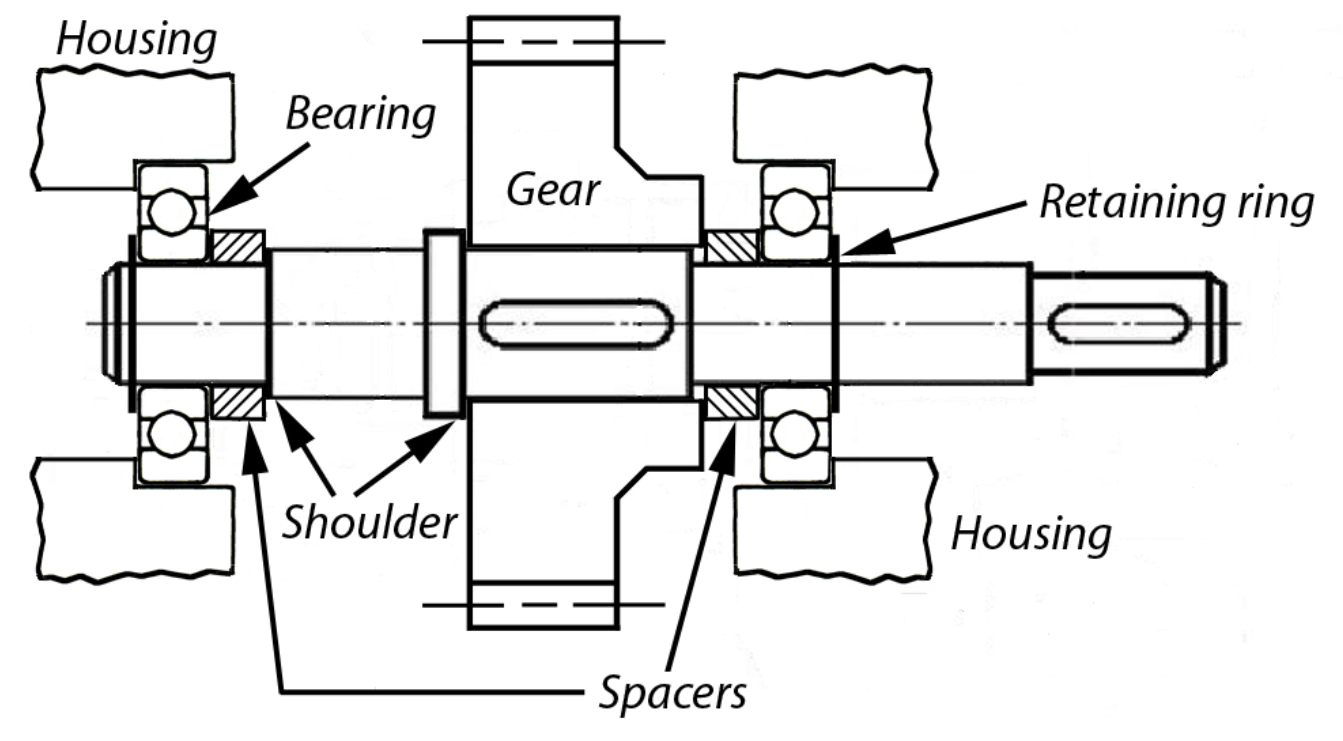

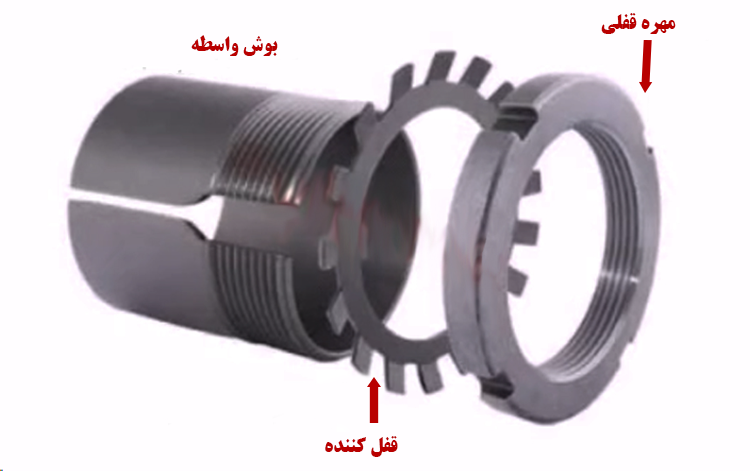

نصب بیرینگ روی شفت و داخل هوزینگ

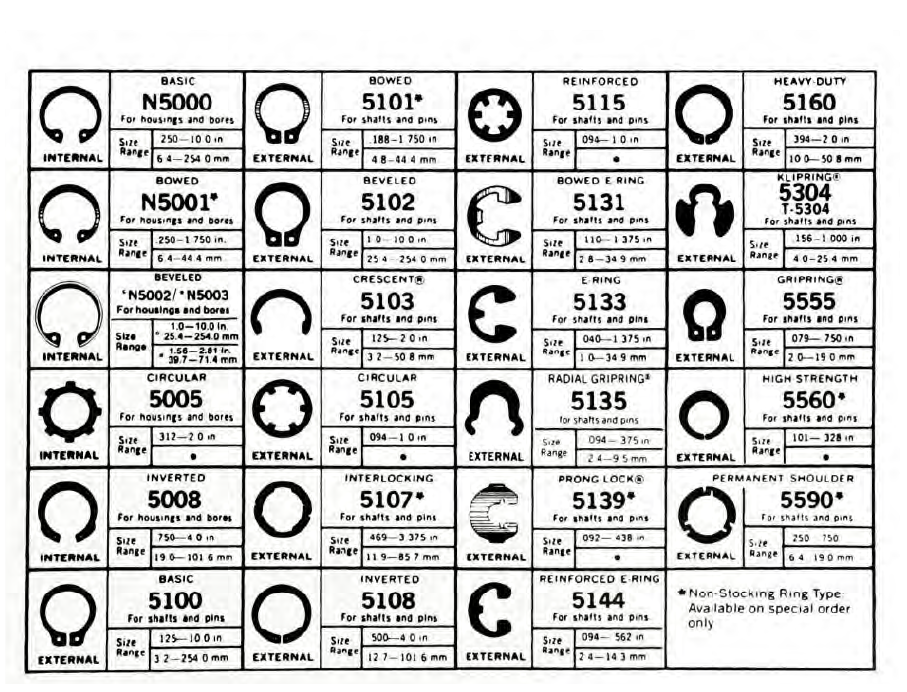

به جای نصب پرسی، در بعضی موارد توصیه میشود از اتصال دهنده هایی مانند خار نگهدارنده، بوشها، شانه ها، اسپیسر ها، مهره های قفلی استفاده شود (بخصوص برای سرعت های متوسط و بار های متوسط)

خار نگهدارنده (retaining ring) داخل شیارهایی که روی شفت یا هوزینگ ایجاد شده نصب میشود تا از حرکت محوری قطعات جلوگیری کند.

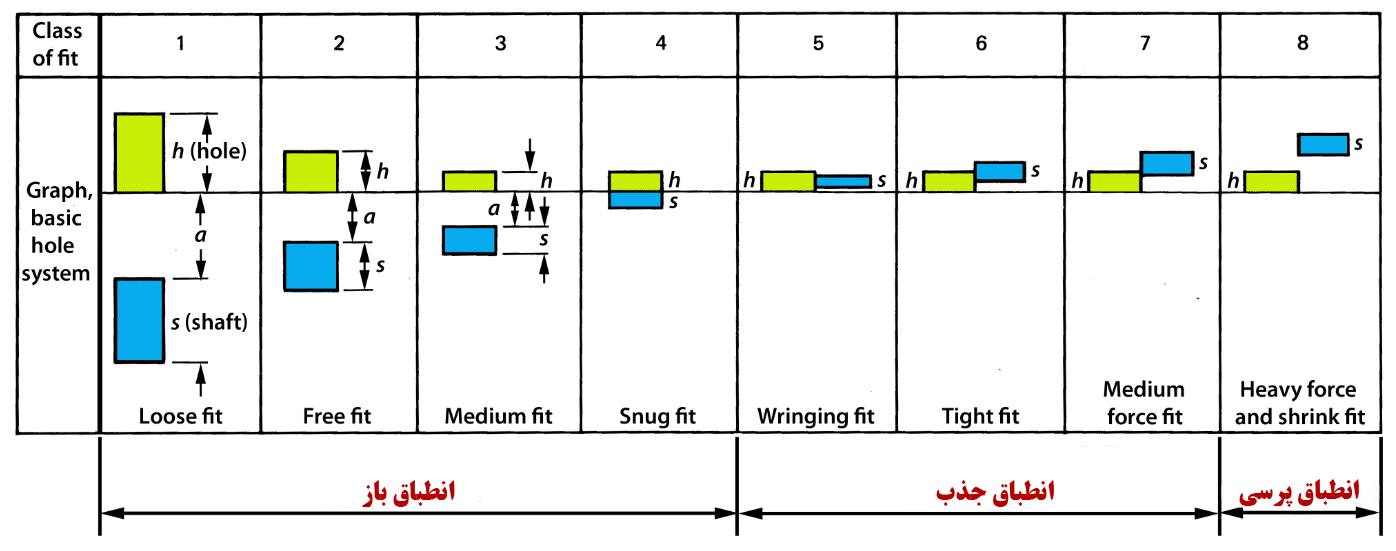

انطباق اینچی

مشابه سیستم متریک، گروه خاصی از روابط تلرانسی اینچی به نام انطباقهای دقیق ترجیحی توسعه یافتهاند. استاندارد ANSI B4.1 مجموعهای از انطباقهای استاندارد بین قطعات استوانهای را بر اساس سیستم ثبوت سوراخ مشخص میکند. کلاسهای مختلف انطباق به شرح زیر هستند:

- انطباق لغزشی و حرکتی (RC) – بازترین کلاس انطباق است، زمانی که شفت باید به راحتی داخل بلبرینگ یا سوراخ حرکت کند و موقعیتیابی شفت بحرانی نباشد.

- انطباق مکانی لقی (LC) – نسبت به انطباقهای کلاس RC بستهتر است، اما شفت و سوراخ میتوانند اندازه یکسانی داشته باشند که به آن انطباق خط به خط میگویند. در این حالت، شفت دقیقتر قرار میگیرد، اما همچنان ممکن است کمی لقی داشته باشد.

- انطباق جذب (LT) – حالت بینابینی بین انطباقهای LC و LN است.

- انطباق پرسی (LN) – در این حالت شفت میتواند به اندازه سوراخ باشد، اما معمولاً شفت بزرگتر از سوراخ است. از این انطباق برای مواقعی استفاده میشود که قطعه باید به طور قطعی نسبت به قطعه دیگر ثابت باشد.

- انطباق فشاری و انقباضی (FN) – یک انطباق کاملاً پرسی است که در آن شفت همیشه بزرگتر از سوراخ در نظر گرفته میشود. این انطباق برای انتقال گشتاور، ثابت کردن بلبرینگ یا پولی به شفت (حتی در صورت وجود نیروی پیچشی)، یا لنگر انداختن قطعاتی که ممکن است روی شفت حرکت کنند استفاده میشود.

همچنین مانند سیستم متریک، سیستمهای ثبوت سوراخ و ثبوت شفت برای اعمال تلرانسهای اینچی به قطعات وجود دارند. این بستگی به این دارد که اندازه پایه به بزرگترین اندازه شفت یا کوچکترین اندازه سوراخ اشاره داشته باشد.